Le RS485 s’impose comme le standard de communication série privilégié dans l’industrie pour relier plusieurs équipements sur de longues distances. À la différence de l’USB ou du RS232, il permet de connecter jusqu’à 32 équipements (voire plus avec des répéteurs) sur un même bus, tout en garantissant une excellente immunité au bruit électromagnétique grâce à sa transmission différentielle. Que vous déployiez un réseau de capteurs dans un bâtiment, que vous interconnectiez des variateurs de vitesse ou que vous mettiez en place une supervision énergétique, le RS485 offre un compromis optimal entre simplicité, robustesse et coût. Ce guide vous aide à comprendre son fonctionnement, à éviter les pièges de câblage et à choisir la bonne approche pour votre application.

Panorama du RS485 et raisons de son usage massif

Avant de se lancer dans l’installation, il est indispensable de saisir ce qui rend le RS485 si répandu dans le monde industriel. Sa conception en mode différentiel, sa capacité à couvrir de grandes distances et sa compatibilité avec de nombreux protocoles en font une solution de référence pour les environnements exigeants. Comprendre ses atouts par rapport au RS232 ou au RS422 permet de valider son choix technique dès le départ.

Origine, principe différentiel et différences clés avec RS232 et RS422

Le RS485 utilise une paire de fils (appelés A et B ou D+ et D-) pour transmettre un signal différentiel. Au lieu de mesurer la tension par rapport à une masse commune comme le fait le RS232, le récepteur compare la différence de potentiel entre les deux fils. Cette approche annule naturellement les perturbations qui affectent les deux conducteurs de manière identique, rendant le signal bien plus résistant aux interférences électromagnétiques.

Le RS232, conçu pour des liaisons point à point courtes (jusqu’à 15 mètres en théorie), ne supporte qu’un seul émetteur et un seul récepteur. Le RS422 améliore la distance et le débit grâce à sa transmission différentielle, mais reste limité à un émetteur pour plusieurs récepteurs. Le RS485 va plus loin en autorisant plusieurs émetteurs et récepteurs sur le même bus, ce qui ouvre la voie aux réseaux multipoints. Cette capacité multi-émetteurs explique pourquoi le RS485 domine dans les architectures maître-esclaves industrielles.

Jusqu’à quelle distance et à quel débit le RS485 reste fiable ?

La norme indique une distance maximale d’environ 1200 mètres pour des débits modérés, généralement jusqu’à 100 kbit/s. À mesure que le débit augmente, cette distance se réduit : à 10 Mbit/s, on ne dépasse guère 10 à 15 mètres. Ce rapport inversement proportionnel impose de choisir le bon compromis selon le terrain.

| Débit | Distance maximale approximative |

|---|---|

| 9600 bit/s | 1200 m |

| 115 kbit/s | 500 m |

| 1 Mbit/s | 100 m |

| 10 Mbit/s | 12 m |

Ces valeurs restent indicatives et dépendent fortement de la qualité du câble, de la présence de blindage, du niveau de perturbations ambiantes et de la bonne mise en œuvre des terminaisons. Dans un environnement industriel sévère, il est prudent de prévoir une marge de sécurité de 20 à 30 %.

Domaines d’application typiques : industrie, bâtiment, énergie, IoT industriel

Le RS485 est omniprésent dans l’automatisation industrielle, notamment pour piloter des variateurs de vitesse, des automates ou des interfaces homme-machine. Les protocoles Modbus RTU et Profibus s’appuient massivement sur ce standard physique pour relier capteurs, actionneurs et superviseurs. Dans le bâtiment, le BACnet utilise également le RS485 pour interconnecter les équipements de gestion technique : chauffage, ventilation, éclairage ou contrôle d’accès.

Le secteur de l’énergie l’exploite pour le relevé de compteurs électriques, de centrales photovoltaïques ou de systèmes de stockage. Enfin, dans le contexte de l’IoT industriel, le RS485 trouve sa place pour des déploiements où la distance, le coût et la robustesse priment sur le débit élevé. Sa simplicité d’intégration et son faible besoin en ressources électriques séduisent les concepteurs de solutions embarquées à batterie ou alimentées par énergie solaire.

Architecture, câblage et bonnes pratiques pour un bus RS485 robuste

Un bus RS485 mal câblé génère des erreurs de trames, des timeouts et une maintenance chronophage. Les règles de topologie, de terminaison et de choix de câble sont souvent sous-estimées, alors qu’elles conditionnent directement la fiabilité du réseau. Cette section détaille les pratiques qui garantissent un fonctionnement stable sur le long terme.

Comment organiser la topologie de bus RS485 et éviter les dérivations problématiques ?

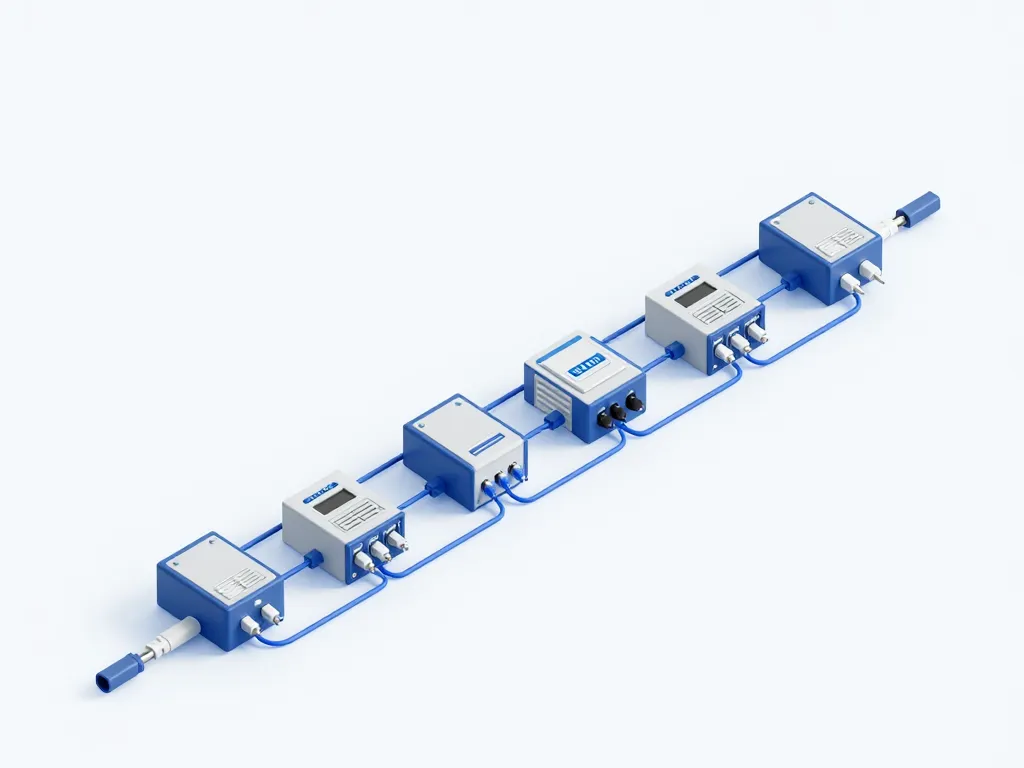

Le RS485 fonctionne de manière optimale en topologie linéaire, c’est-à-dire un bus avec deux extrémités bien définies. Chaque équipement se connecte en série via des borniers traversants, formant une chaîne continue. Les dérivations en étoile ou les câbles en « T » créent des réflexions de signal qui perturbent la communication, surtout au-delà de 500 kbit/s.

Si une dérivation est inévitable, il faut la limiter à quelques centimètres et éviter toute longueur de câble supplémentaire non terminée. Dans la pratique, on préfère utiliser des boîtiers de jonction avec entrée et sortie bien marquées, ou des connecteurs en cascade intégrés directement dans les équipements. Cette rigueur dans le routage évite des heures de diagnostic face à des erreurs aléatoires difficiles à reproduire.

Terminaisons, polarisation et choix des résistances pour stabiliser la ligne

Aux deux extrémités du bus RS485, une résistance de terminaison adaptée à l’impédance caractéristique du câble (généralement 120 ohms) absorbe les réflexions de signal. Sans ces résistances, les fronts rapides rebondissent aux extrémités et créent des échos qui dégradent la qualité du signal, provoquant des erreurs CRC ou des trames corrompues.

En complément, des résistances de polarisation (biasing) maintiennent un état logique défini lorsque tous les émetteurs sont en haute impédance, notamment au démarrage ou entre deux trames. On place typiquement une résistance de pull-up (vers +5V ou +3,3V) sur la ligne A et une résistance de pull-down (vers la masse) sur la ligne B, avec des valeurs comprises entre 470 ohms et 680 ohms. Cette polarisation évite que le bus flotte dans un état indéterminé, source de fausses détections de début de trame.

Quel type de câble RS485 choisir et comment gérer le blindage au mieux ?

Un câble torsadé blindé à impédance contrôlée (120 ohms) est la référence pour le RS485. La torsade équilibre les perturbations captées par chaque conducteur, renforçant l’efficacité du mode différentiel. Le blindage, quant à lui, protège contre les interférences externes rayonnées, courantes en environnement industriel.

La gestion du blindage doit être rigoureuse pour éviter les boucles de masse. La méthode la plus sûre consiste à raccorder le blindage à la masse d’un seul côté du bus, côté maître ou alimentation de référence. Si plusieurs équipements ont des masses différentes, relier le blindage aux deux extrémités peut créer un courant parasite qui génère du bruit supplémentaire. Dans les installations complexes, l’usage d’isolateurs galvaniques ou de convertisseurs isolés résout les conflits de potentiel entre zones.

Protocole, adressage et intégration du RS485 dans un système existant

Le RS485 ne spécifie que la couche physique : il ne dit rien sur la structure des données échangées. Pour communiquer concrètement, il faut y superposer un protocole applicatif comme Modbus RTU, Profibus ou un protocole propriétaire. Cette partie montre comment exploiter le bus RS485 dans un réseau multipoint, gérer les adresses et l’intégrer à un système de supervision moderne.

Comment fonctionne un réseau multipoint RS485 avec maîtres, esclaves et adresses ?

Dans un réseau RS485 classique, un seul équipement joue le rôle de maître (ou master), tandis que les autres sont des esclaves (ou slaves). Le maître interroge successivement chaque esclave en émettant une requête contenant l’adresse de l’esclave concerné. Seul l’esclave dont l’adresse correspond traite la requête et renvoie une réponse.

Chaque esclave doit posséder une adresse unique sur le bus, configurée via DIP-switches, logiciel de paramétrage ou registre interne. Cette unicité permet au maître de cibler précisément l’équipement souhaité sans risque de collision. En cas d’erreur d’adressage (deux esclaves avec la même adresse), les réponses se superposent et génèrent des trames corrompues. Un bon schéma de documentation avec un tableau d’adressage facilite grandement la maintenance et l’extension future du réseau.

Modbus RTU sur RS485 : structure des trames, timing et configuration minimale

Modbus RTU est un protocole binaire très répandu sur RS485. Chaque trame comprend un champ adresse (1 octet), un code fonction (1 octet), des données variables et un CRC 16 bits pour vérifier l’intégrité. Le maître envoie une requête, l’esclave répond, et le maître attend une temporisation avant d’interroger le suivant.

Les paramètres de communication doivent être identiques sur tous les équipements : baudrate (9600, 19200, 115200 bit/s, etc.), nombre de bits de données (8 bits), parité (paire, impaire ou aucune) et bits de stop (1 ou 2). Le temps de silence entre trames (au moins 3,5 caractères) est crucial pour délimiter correctement le début et la fin de chaque message. Une mauvaise configuration sur un seul nœud suffit à bloquer l’ensemble du réseau.

Convertisseurs USB RS485, passerelles Ethernet et intégration aux systèmes modernes

Pour connecter un bus RS485 à un PC ou à un réseau Ethernet, on utilise des convertisseurs USB–RS485 ou des passerelles Ethernet–RS485. L’isolation galvanique intégrée dans ces modules protège l’ordinateur et le réseau RS485 des différences de potentiel et des surtensions.

Les pilotes logiciels (drivers) doivent être stables et compatibles avec le système d’exploitation cible, qu’il s’agisse de Windows, Linux ou d’un système temps réel. Dans le cas de passerelles Ethernet, il est souvent possible de publier les données Modbus via Modbus TCP, OPC UA ou MQTT, facilitant l’intégration dans des systèmes SCADA ou des plateformes cloud. Cette passerelle devient alors le pont entre l’ancien monde industriel RS485 et l’infrastructure IT moderne.

Comparaison, limitations et bonnes pratiques de diagnostic sur un bus RS485

Malgré ses nombreux atouts, le RS485 n’est pas la panacée universelle. Son débit reste limité face à l’Ethernet industriel, et sa mise en œuvre demande de la rigueur. Cette dernière section compare le RS485 aux alternatives, liste les causes fréquentes de dysfonctionnement et propose une méthodologie de diagnostic efficace pour gagner du temps sur le terrain.

RS485, Ethernet industriel ou RS232 : critères de choix selon vos contraintes

Le RS485 s’impose quand la distance dépasse 30 mètres, que plusieurs équipements doivent partager le même bus et que le budget est serré. L’Ethernet industriel (EtherNet/IP, Profinet, EtherCAT) offre des débits bien supérieurs et une intégration directe au réseau informatique, mais implique des coûts plus élevés en câblage, switches et cartes réseau. Il devient pertinent dès que le débit ou le besoin de convergence IT/OT le justifie.

Le RS232 reste utile pour les liaisons point à point courtes : paramétrage local d’un équipement, console de diagnostic ou liaison avec un terminal. En revanche, dès qu’il faut interconnecter plusieurs nœuds ou franchir plus de 15 mètres, le RS485 devient nettement plus adapté. Le tableau ci-dessous résume les critères clés.

| Standard | Distance max | Nombre de nœuds | Débit typique | Usage recommandé |

|---|---|---|---|---|

| RS232 | 15 m | 2 | 115 kbit/s | Configuration locale, diagnostic |

| RS485 | 1200 m | 32 (extensible) | 100 kbit/s – 10 Mbit/s | Réseaux industriels multipoints, Modbus |

| Ethernet industriel | 100 m par segment | Illimité avec switches | 100 Mbit/s – 10 Gbit/s | Haute performance, convergence IT/OT |

Principales causes de dysfonctionnement d’un réseau RS485 et premiers contrôles terrain

Les pannes les plus courantes proviennent d’erreurs de câblage ou de configuration. L’inversion des fils A et B empêche toute communication, tout comme l’absence de résistances de terminaison ou la présence de terminaisons en trop. Les dérivations longues ou les câbles non torsadés dégradent la qualité du signal, surtout au-delà de 100 kbit/s.

Les premiers contrôles consistent à vérifier la continuité électrique du bus, mesurer la résistance totale entre A et B (elle doit refléter les terminaisons en parallèle), et s’assurer que tous les équipements partagent exactement les mêmes paramètres de communication. Déconnecter progressivement les esclaves un par un permet d’isoler un équipement défaillant qui court-circuite ou perturbe le bus. Un simple test avec un seul esclave connecté au maître valide le bon fonctionnement de la chaîne de communication de base.

Outils et méthodes pratiques pour diagnostiquer trames et erreurs de communication

Un analyseur de trames RS485 capture et décode les messages échangés, affichant les adresses, codes fonction, données et CRC. Cet outil révèle rapidement les trames mal formées, les collisions ou les timeouts. À défaut, un simple convertisseur USB–RS485 branché en parallèle sur le bus, couplé à un logiciel terminal ou à un outil comme Modbus Poll, permet de visualiser le trafic.

Pour des diagnostics plus poussés, un oscilloscope différentiel mesure directement la qualité du signal électrique : amplitude, temps de montée, symétrie entre les lignes A et B. On repère ainsi les déséquilibres, les réflexions ou les perturbations parasites. Sur le terrain, ces quelques minutes d’observation méthodique évitent des heures de recherche à l’aveugle et des remplacements inutiles de matériel fonctionnel.

Le RS485 reste en 2025 un pilier incontournable de la communication industrielle, offrant un excellent rapport robustesse–coût–distance. Maîtriser son câblage, ses terminaisons et son intégration avec des protocoles comme Modbus RTU permet de concevoir des réseaux fiables, évolutifs et faciles à maintenir. En appliquant les bonnes pratiques décrites ici, vous éviterez les pièges classiques et tirerez pleinement parti de ce standard éprouvé.

- Rs485 : comprendre, câbler et utiliser ce bus industriel incontournable - 31 janvier 2026

- Branchement plaque induction 4 fils : guide simple, sûr et conforme - 30 janvier 2026

- Tenetre : comment comprendre et exploiter ce terme stratégique - 30 janvier 2026